光电开关检测不准常犯的7个致命错误?附精准调试方案!

- 时间:2025-08-20 02:24:58

- 点击:0

凌晨三点,调试车间尽头传来一声压低的咒骂。张工和他那”桀骜不驯”的光电开关僵持了整整三小时,每当流水线加速,那本该精准识别工件的微弱光束便像醉酒一般摇摆不定。计数错误、位置偏移、无信号假动作,前后累计导致三个批次检测失误,返工成本令人心惊——这检测不准的问题,如影随形消耗着无数工程师的夜晚与产线效率,一纸紧急停线报告又递上了主管的案头。

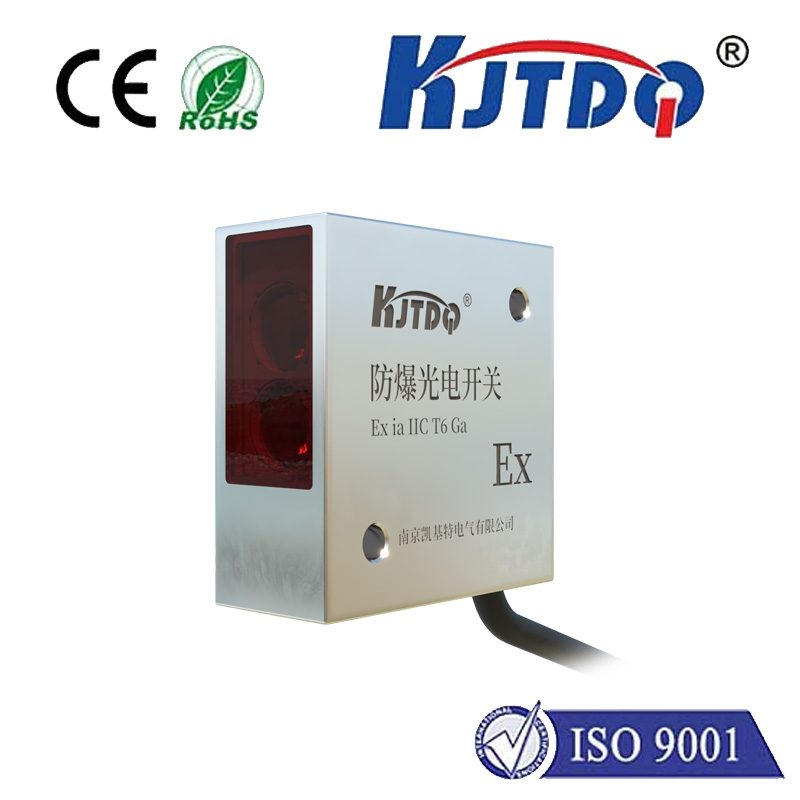

解决”测不准”的首要步骤,是拨开迷雾看清根本原理。光电开关实质是光与电的精密转换,核心结构分为发射端(发光元件,如红外或激光)、接收端(感光元件)以及物理或电子形态的光路通断机构。

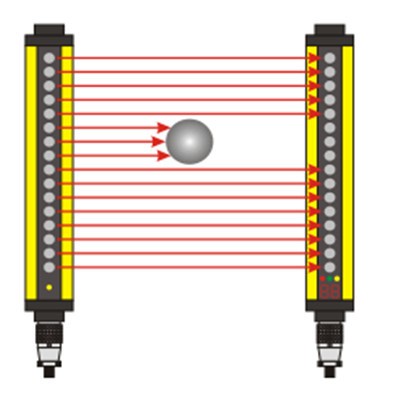

- 对射式:发射与接收完全分离,需精准对位。光束被遮挡即触发输出信号改变。

- 反射板式:发射与接收集成于一体,需配合专用反光板。接收目标物体遮挡光束反射路径所成的信号。

- 漫反射式:仅单一探头,依赖目标物体表面的漫反射。探测距离易受物体表面材质、颜色影响,稳定性逊于前两者形式。

光线传播路径的精密性与稳定性,是定位精度的灵魂所在。任何对这条”光路”的干扰或偏移,都将直接动摇结果的可靠性。以下六大典型问题,往往是光电开关失效的罪魁祸首:

- 光轴偏移:隐形杀手。这是最隐蔽且最难排查的干扰源。轻微振动、安装基座变形、温度变化或初装时的微小角度误差(哪怕只有0.5度),都可能导致光轴产生偏离。表现常为时好时坏,尤其在设备运行振动环节尤为明显。

- 对策:使用精密激光校准仪辅助安装。对射式开关优先选用自带物理卡槽或销定位的结构。定期复核安装支架牢固程度,关键点使用防松螺母加固。

- 污染侵蚀:光路杀手。在金属加工、注塑、食品、化工车间环境下,粉尘、油污、水渍、飞絮如密不透风的幕布覆盖在发射/接收镜、反光板表面。光强衰减严重,接收端灵敏度下降,甚至完全失效。

- 对策:选择防护等级达到IP67或IP69K的耐污型产品。制定严格的镜头清洁维护规程(使用柔软无绒布配合专用光学清洁剂)。针对重油污场景,可安装小型正压风刀持续吹扫保护镜面。

- 环境干扰:能量吞噬者。强环境光干扰(如直射阳光、焊接弧光、高频闪烁灯),会导致接收端接收杂散信号值异常增高。

- 对策:加装遮光罩或物理隔离筒,压缩无效光路范围。优先选用调制型红外光而非恒定光产品。在强干扰区使用带偏振滤镜的开关或反射板式结构,过滤无关杂散光,有效提升抗干扰能力。

- 目标特性失配:误判根源。检测黑色、高亮反光(如镜面不锈钢)、不规则曲面(圆柱体)物料时,光电开关可能因光线吸收过强或被反射至其他方向,形成检测盲区。透明物体(玻璃瓶、薄膜)更是检测难题。

- 对策:黑色吸光物体优先选择背景抑制型漫反射开关。镜面物体可选特殊同轴光学结构或小光点聚焦型产品。透明物体检测则需采用特殊光谱(如蓝光)或强制切换至对射式安装方案。

- 电气参数失配:底层隐患。供电电压不稳、波动过大或存在高频噪声干扰,可导致开关内部电路及输出信号异常。PNP/NPN输出设置与PLC输入模块不兼容,或负载电流超出开关额定容量,均可能导致信号紊乱。

- 对策:使用稳压电源供电。动力线与信号线严格分开布线,必要时添加磁环抑制噪声,正确接地降低干扰。务必核对开关与PLC的输入特性参数,确认电压、电流、极性匹配无误。

- 灵敏度设置不当:过度或不足。灵敏度调节过高易探测到灰尘、飞虫等干扰物引发误动作;调得过低则无法稳定检测目标物体,尤其对于表面反射率低或体积小的目标。部分开关的灵敏度调节并非线性。

- 对策:使用厂家提供的人眼安全测试棒或符合标准的参考物进行现场标定。建议在信号最弱状态时仍保留10%-15%的冗余量,确保抗干扰能力。定期结合实物状态复核灵敏度设置是否合理。

- 机械振动与迟滞:时间陷阱。设备主体或光电开关自身安装位置的持续振动,会导致光束在”通”与”断”状态之间高频抖动。另一方面,开关自身响应时间过长(ms级),与高速运行场景不匹配,易产生漏检。

- 对策:加固安装支架,选用抗振性能强的光电开关型号(如铸铝外壳)。根据产线最高节拍计算需求响应时间,选择≤1ms高速型开关。在PLC程序中合理设置信号延迟滤波时间,消减抖动带来的误信号。

系统化思维方能根除顽疾:某知名汽车零件厂曾长期受困于制动盘孔位检测误判。诊断排查中发现两大核心问题:油雾长期附着在反射板形成不易察觉的油膜;同时机器人抓手带来的高频率微小振动引发光轴不稳。最终对策是:选用IP69K防护等级自带防油涂层的反射板式开关;采用带有减震基座的专用安装支架;并在PLC程序中设定5ms安全滤波窗口。改造后设备连续无故障运行周期显著延长。

高级工程师往往还暗藏两项诊断法宝:示波器抓取信号波形——直观呈现光强真实数值、脉动干扰、响应延迟;以及利用开关自带的稳定指示灯(部分高端型号提供)。当指示灯状态异常或快速闪烁时,即揭示光路信号正处于不稳定状态,为现场精准定位问题提供了直接指引。

每一次光电开关的”误判”,都在为精益生产埋下成本陷阱。唯有深入理解光与电的精密语言,系统性排查干扰源,方可消除检测误差带来的生产瓶颈——当精准成为常态,停线报告与深夜调试的灯光便自然消失于日常。